PRODUCTOS

Nylon 6 CM1017 Non-Reinforced for Housings & Automotive Parts

Estructura del producto

What is Nylon 6

En aplicaciones como componentes estructurales de electrodomésticos y soportes interiores de automóviles, la estabilidad y la procesabilidad de los materiales suelen ser más cruciales que los parámetros de resistencia. Si bien Toray PA6 CM1017 es un nailon 6 sin refuerzo, ofrece un rendimiento excepcional en cuanto a precisión dimensional, aislamiento eléctrico y resistencia al impacto a baja temperatura, por lo que se utiliza ampliamente en entornos estructurales exigentes.

Este material se basa en los años de experiencia de Toray en tecnología de poliamida, especialmente en la optimización de la distribución del peso molecular, la cristalinidad y el control del extremo de la cadena. Esto le confiere una excelente consistencia en el moldeo por inyección y resistencia al choque térmico, lo que lo hace ideal para una producción estable a largo plazo. En comparación con la búsqueda de materiales convencionales de bajo costo, el nailon 6 CM1017 prioriza la compatibilidad con el molde y la fiabilidad del procesamiento, lo que lo convierte en una opción estable y preferida por los ingenieros.

01 | Aspectos destacados del material: Comprender el valor de los datos que contiene

Tipo no reforzado, aún con buena resistencia mecánica.

El Nylon 6 CM1017 es un material de base de Nylon 6 puro sin rellenos de refuerzo. Su resistencia a la tracción en seco alcanza los 78 MPa y su alargamiento elástico es de 7,81 TP3T. Este material mantiene una alta rigidez y tenacidad en condiciones de temperatura normal y media-alta (hasta 80 °C), lo que lo hace adecuado para componentes estructurales de precisión con requisitos específicos de resistencia y resistencia al impacto.

Excelente rendimiento de impacto a baja temperatura

El material conserva una buena resistencia al impacto con entalla a bajas temperaturas de -40 °C. Se puede utilizar en piezas que deben soportar temperaturas bajas o impactos de calor y frío, como carcasas del compartimento del motor, bases de sensores, cajas de relés, etc., para reducir eficazmente el riesgo de fallos por grietas frágiles a baja temperatura.

Excelente capacidad de aislamiento eléctrico.

El PA6 CM1017 ofrece un excelente aislamiento eléctrico, con un valor CTI (Índice de Resistencia a la Tracción) de 600 V y una resistividad volumétrica de 2×10¹⁵ Ω·cm. Es adecuado para aislar componentes en estructuras eléctricas de alta tensión y alta densidad, como conectores, soportes de arneses de cables y esqueletos de estructuras aislantes.

El rendimiento térmico es estable y la contracción dimensional está bien controlada.

La temperatura de distorsión térmica de este material (0,45 MPa) alcanza los 190 °C y su punto de fusión es de 225 °C. Soporta temperaturas de procesamiento o cargas térmicas de trabajo relativamente altas. Su coeficiente de expansión térmica se controla dentro del rango de 80-120 × 10⁻⁵/°C, con una contracción equilibrada en todas las direcciones, lo que favorece la estabilidad dimensional de los productos tras el moldeo. Es adecuado para moldes de precisión y productos con geometrías complejas.

Alta fluidez y excelente eficiencia de procesamiento de moldeo por inyección.

El índice de fusión del CM1017 es de 20 g/10 min (220 °C/10 kg) y presenta buena fluidez. Es adecuado para el moldeo por inyección de productos de paredes delgadas (los más delgados pueden alcanzar los 0,8 mm). Durante el proceso de moldeo por inyección, el llenado es uniforme y se presentan pocos problemas como deformaciones y rebabas. Es adecuado para moldes multicavidad y producción automatizada, lo que mejora la estabilidad del moldeo y la eficiencia de la producción.

Ficha de datos

| Comportamiento mecánico | Condición | Estándar | Valor | Unidad | |||

| Alargamiento | Rendimiento 23°C | ISO 527 | 1.5/ | % | |||

| Alargamiento | Descanso 23°C | ISO 527 | 38/50 | % | |||

| Resistencia al corte | 23ºC | Norma ASTM D732 | 75/70 | MPa | |||

| Resistencia a la compresión | 23ºC | ISO 604 | 85/ | MPa | |||

| Resistencia a la flexión | 23ºC | ISO 178 | 120/45 | MPa | |||

| Resistencia a la flexión | -40°C | ISO 178 | 145/140 | MPa | |||

| Resistencia a la flexión | 80°C | ISO 178 | 50/30 | MPa | |||

| Módulo de flexión | 23ºC | ISO 178 | 3000/1000 | MPa | |||

| Módulo de flexión | -40°C | ISO 178 | 3900/3600 | MPa | |||

| Módulo de flexión | 80°C | ISO 178 | 800/400 | MPa | |||

| Resistencia a la tracción | 23ºC | ISO 527 | 85/40 | MPa | |||

| Resistencia a la tracción | -40°C | ISO 527 | 120/115 | MPa | |||

| Resistencia a la tracción | 80°C | ISO 527 | 30/20 | MPa | |||

| Coeficiente de fricción | VS Metal | MÉTODO INTERNO | 0.2~/ | ||||

| Desgaste del Tíber | ISO 9352 | 3~4/ | mg/1000 cy | ||||

| Impacto Charpy sin muesca | 23ºC | ISO 179 | NÓTESE BIEN/ | kJ/m² | |||

| Impacto Charpy sin muesca | -40°C | ISO 179 | NÓTESE BIEN/ | kJ/m² | |||

| Impacto con entalla Charpy | 23ºC | ISO 179 | 4/31 | kJ/m² | |||

| Impacto con entalla Charpy | -40°C | ISO 179 | 2.5/11.5 | kJ/m² | |||

| Térmico | Condición | Estándar | Valor | Unidad | |||

| Coeficiente de conductividad térmica | 0.25 | W/(m·°C) | |||||

| Calor específico | 1.9 | J/(g·°C) | |||||

| HDT | 0,45MPa | ISO 75 | 190 | °C | |||

| Temperatura de fusión | DSC | MÉTODO INTERNO | 225 | °C | |||

| CLE | ISO 11359 | 8E-5 | cm/cm/°C | ||||

| Propiedad fisica | Condición | Estándar | Valor | Unidad | |||

| Absorción de agua | 23ºC | ISO 62 | 10.5 | % | |||

| Absorción de agua | 23°C 24 horas | ISO 62 | 1.8 | % | |||

| Contracción | Flujo 80×80×1mm | MÉTODO INTERNO | 0.5~1 | % | |||

| Contracción | Flujo 80×80×3mm | MÉTODO INTERNO | 1~1.6 | % | |||

| Densidad | 23ºC | ISO 1183 | 1.13 | gramos/cm³ | |||

| Propiedades electricas | Condición | Estándar | Valor | Unidad | |||

| CTI | UL 746 | 600/ | |||||

| Constante dieléctrica | 23 °C 1 kHz 60 HR | IEC 60250 | 3.9/8 | ||||

| Constante dieléctrica | 23 °C 1 MHz 60 HR | IEC 60250 | 3.4/4.5 | ||||

| Constante dieléctrica | 23 °C 50 Hz 60 HR | IEC 60250 | 4.1/9 | ||||

| Resistividad volumétrica | CEI 60093 | 1E+14~1E+15/1.09E+4~1E+12 | Ω.cm | ||||

| Rigidez dieléctrica | CEI 60243 | 20/ | kilovoltios/mm | ||||

| Resistencia al arco | UL 746 | 120/ | s | ||||

| Factor de disipación | 23 °C 1 kHz 60 HR | IEC 60250 | 0.06/0.11 | ||||

| Factor de disipación | 23 °C 1 MHz 60 HR | IEC 60250 | 0.03/0.13 | ||||

| Factor de disipación | 23 °C 50 Hz 60 HR | IEC 60250 | 0.07/0.1 | ||||

| Dureza | Condición | Estándar | Valor | Unidad | |||

| Dureza Rockwell | Escala R 23°C | ISO 2039 | 119/90 | ||||

| Dureza Rockwell | Escala R 80°C | ISO 2039 | 83/ | ||||

| Inflamabilidad | Condición | Estándar | Valor | Unidad | |||

| Clasificación de llama | 0,8 mm | UL94 | V-2 | ||||

02 | Aplicación basada en escenarios: De "pellets de plástico" a "componentes funcionales"

En el campo de la automoción: Es adecuado para piezas resistentes al calor y a los impactos, como soportes del arnés de cableado del compartimiento del motor, bases de sensores y cajas de conexión de batería.

Electrodomésticos: Se puede utilizar para la tapa interior de ollas arroceras, la base de hervidores eléctricos y el marco estructural de herramientas eléctricas.

Electrotecnia: Zócalos de interruptores, carcasas de enchufes, carcasas de conectores de control industrial, etc.

Piezas industriales: Diversas placas de posicionamiento, deslizadores y marcos de montaje que requieren una alta estabilidad dimensional

03 | ¿Por qué elegirlo? Tres razones de ingenieros del sector

"Las piezas de precisión temen encogerse, pero esta se forma de forma particularmente estable".

-- Un ingeniero estructural de electrodomésticos para una determinada empresa japonesa.

No todos los materiales resisten impactos a baja temperatura. Sin embargo, son muy estables a -40 °C.

-- Proveedor de arneses de cableado automotriz del norte

"El molde salió sin problemas y el molde de prueba se formó de una sola vez".

-- Persona encargada de la fabricación de moldes de inyección

04 | Desde la perspectiva del proceso de producción, ¿cómo se logra un bajo estrés y un bajo número de defectos?

Durante el proceso de granulación del CM1017, se empleó un control específico de la presión de fusión y un sistema de peletización con anillo de agua, lo que resultó en una superficie de partícula más uniforme y un residuo de humedad extremadamente bajo. Esto le permite: durante el moldeo por inyección

Tiempo de secado más corto (ahorro de costes de pretratamiento)

Menor deformación y marcas de soldadura (mejorando la consistencia de la apariencia)

Menos depósitos de carbón en las boquillas (frecuencia de mantenimiento del equipo reducida)

En resumen, está diseñado para líneas de producción de moldeo por inyección de alta eficiencia y puede reducir las "variables de riesgo" en cada ciclo.

05 | En comparación con el PA6 mejorado, es más adecuado para proyectos con "carga ligera y apariencia alta".

Podrías preguntarte: ¿Por qué no usar PA6 reforzado con fibra de vidrio? ¿No es mayor la intensidad?

La respuesta es: El PA6 mejorado es realmente fuerte, pero también trae los siguientes efectos secundarios:

El molde se desgasta rápidamente.

Las piezas son propensas a la protrusión de fibras/mala apariencia.

Tasa de contracción dimensional desigual (especialmente en piezas de paredes delgadas y estructuras irregulares)

El CM1017 es ideal para componentes de carcasa que requieren ligereza, buena apariencia y un precio accesible. Por ejemplo, electrodomésticos, equipos de oficina, bases electrónicas, etc.

06 | En comparación con POM y ABS, es más rentable en el escenario de "alta temperatura + resistencia".

Cada plástico de ingeniería tiene sus propias ventajas. Por ejemplo:

El POM tiene un excelente rendimiento en cuanto a fricción, pero es propenso al envejecimiento térmico y a la inestabilidad dimensional bajo temperaturas altas y continuas.

El ABS tiene una buena formabilidad y apariencia y es adecuado para fabricar piezas de alto brillo, pero carece ligeramente de resistencia al impacto y al calor.

En cambio, la ventaja del PA6 CM1017 reside en su combinación de resistencia mecánica y resistencia térmica, además de su buena libertad de moldeo y economía. No es tan sensible a las altas temperaturas como el POM ni tan propenso a daños por impacto como el ABS. Es más adecuado para aplicaciones que buscan un equilibrio integral entre rendimiento estructural, coste y eficiencia de procesamiento.

Por ejemplo, para algunas piezas moldeadas por inyección de carga media que requieren un cierto grado de resistencia al calor, CM1017 puede ofrecer una solución más confiable, haciendo que el diseño sea más flexible, la producción más eficiente y los costos más controlables.

07 | Tendencia futura: El nailon no reforzado también se puede utilizar para la "fabricación ecológica".

Con el enfoque global en la producción sustentable, el nailon no reforzado se está convirtiendo gradualmente en una de las características estándar de las "fábricas de moldeo por inyección ecológicas" debido a su mayor reciclabilidad (sin contaminación de fibra de vidrio) y menor consumo de energía (menor temperatura de moldeo).

Especialmente el PA6 con una estructura molecular limpia como el CM1017, es más fácil de reprocesar y reutilizar en un sistema de reciclaje, lo que es un punto a favor para las empresas que prestan atención a la gestión de las emisiones de carbono.

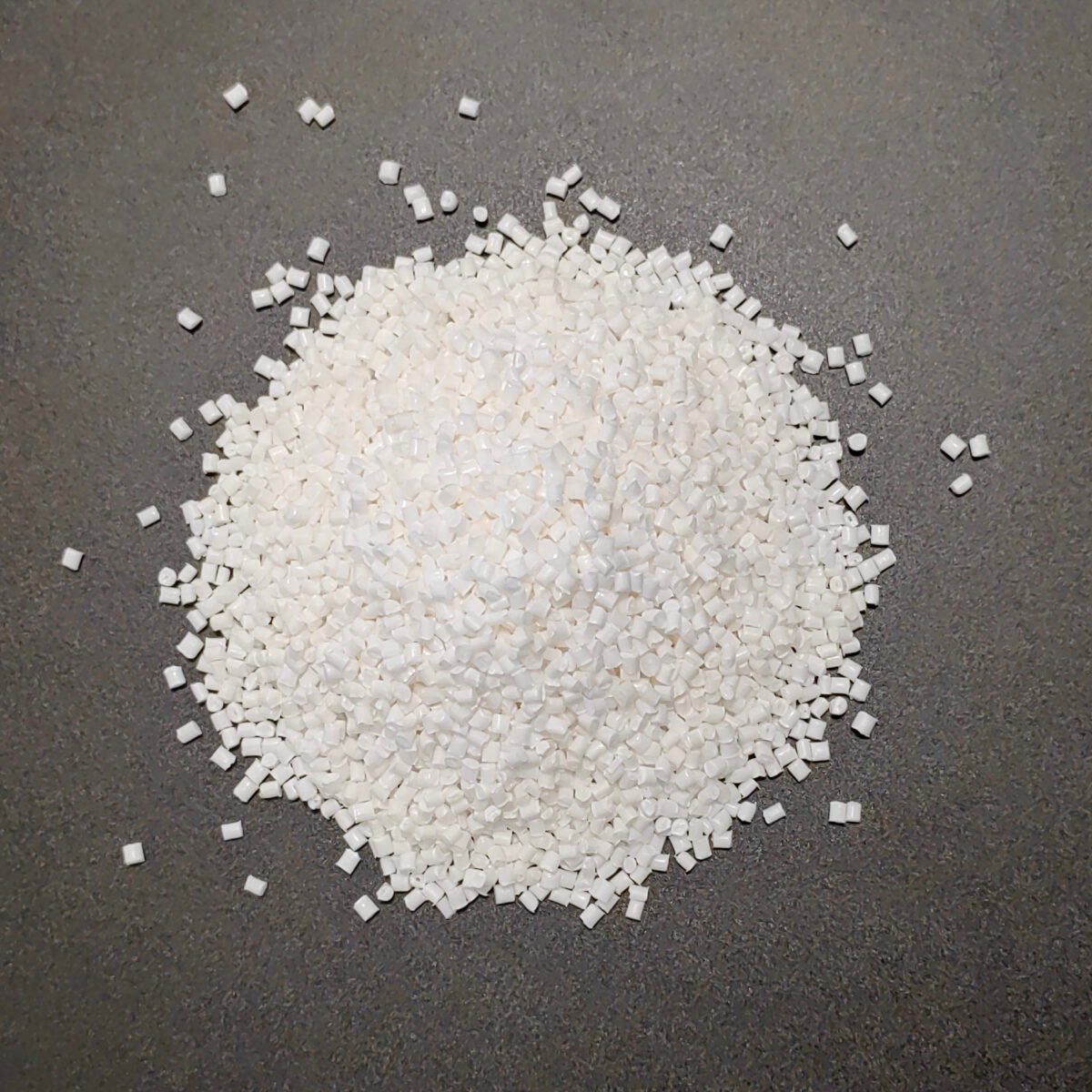

08 | Embalaje y suministro

Apariencia: Partículas de color natural

Marca: Toray

Especificación: 25 kg en bolsa

Método de procesamiento: Moldeo por inyección

Podemos proporcionarle hojas de datos técnicos (TDS) y ejemplos de aplicaciones. Haga clic en "Contáctenos" a la derecha.

【Recomendaciones relacionadas】

DSM PA6 1010C2: Nailon 6 nucleado ignífugo para aplicaciones de moldeo por inyección Más información>

PA6 7301 NC010: Nailon 6 flexible y de alta transparencia para películas y piezas de inyección transparentes Más información>

LANXESS PA6 BKV30H2.0 901510: 30% Nailon 6 reforzado con fibra de vidrio Más información>