Kunststof spuitgietproces

In de wereld van kunststofproducten zijn deeltjes slechts het begin. Hoe ze worden omgezet in zakken, buizen, auto-onderdelen of medische hulpmiddelen, hangt af van de ondersteuning van verschillende vorm- en verwerkingstechnieken. Van traditioneel vakmanschap tot intelligente productie, elke aanpak heeft invloed op de materiaaleigenschappen, productkwaliteit en zelfs productie-efficiëntie. Voor kopers van kunststofgrondstofkorrels is inzicht in deze verwerkingsprocessen niet alleen nuttig bij de materiaalselectie, maar biedt het ook strategische begeleiding bij de ontwikkeling van eindproducten.

In dit artikel worden op systematische wijze diverse gangbare methoden voor kunststofverwerking uiteengezet. Daarnaast worden deze methoden gecombineerd met opkomende technologische trends. Zo krijgt u professionele inzichten en referenties voor materiaalselectie.

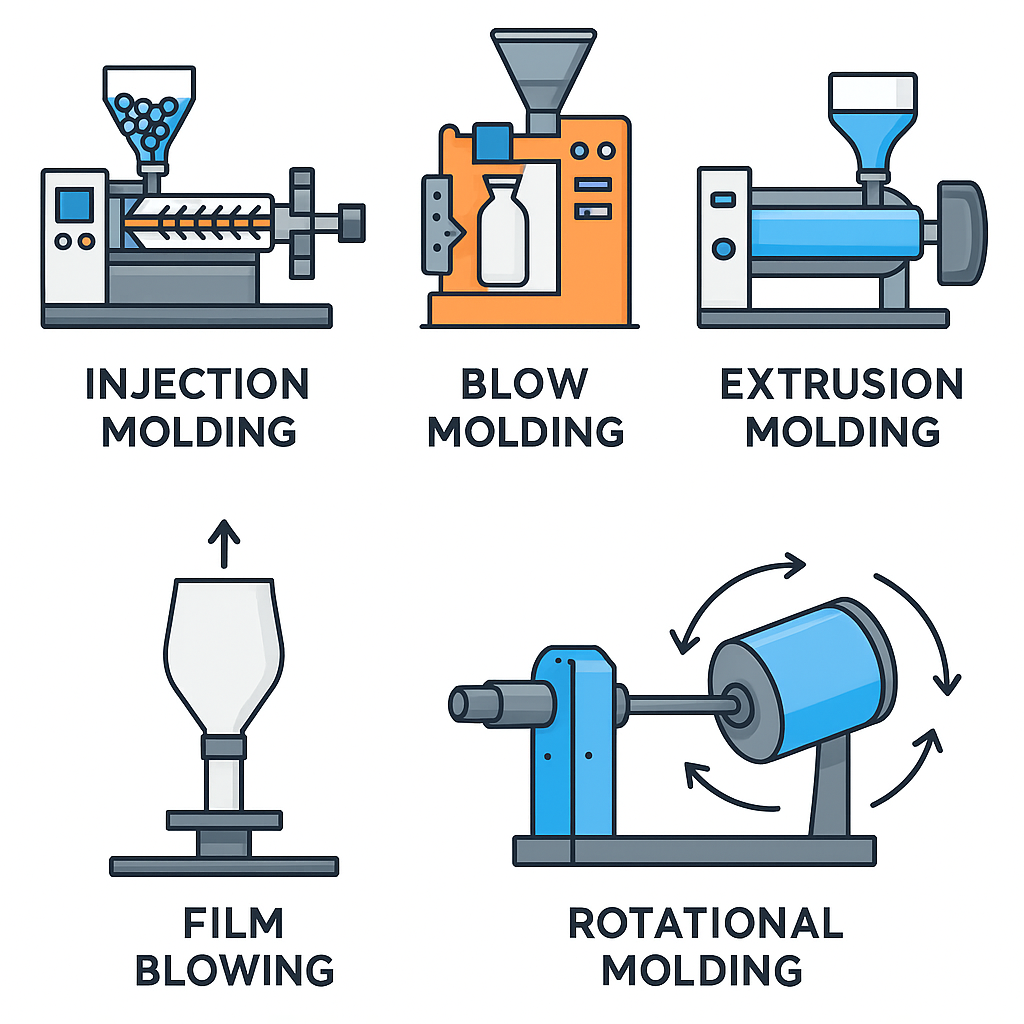

1. Belangrijkste traditionele verwerkingstechnieken: stabiel, efficiënt en op grote schaal reproduceerbaar

Spuitgieten: de belangrijkste kracht voor efficiënte massaproductie

Toepasselijke materialen: PP, HDPE (hogedichtheidspolyethyleen), buikspieren, TPU, PBT, VADER, enz.

Procesbeschrijving: Gesmolten kunststof wordt in de mal gespoten. Na afkoeling en uitharding ontstaan er complexe structurele componenten.

Toepassingsvoorbeelden: doppen van flessen, medische schelpen, auto-onderdelen, schelpen van elektrische apparaten

Deeltjesvereisten:

・Goede vloeibaarheid (matige of hoge smeltindex)

・Hoge thermische stabiliteit

・Uniforme deeltjesgrootte, wat bevorderlijk is voor de voeding

Industrietrend: Precisiespuitgieten, microspuitgieten en tweekleurig spuitgieten worden steeds populairder en bevorderen de ontwikkeling van materialen met weinig kromtrekken en snelle afkoeling.

Blaasvormen: expert in containerproductie

Toepasselijke materialen: HDPE, PP, HUISDIER, EVOH, enz.

Procesbeschrijving: Het omvat vormen zoals spuitgieten, extruderen en holblazen. Door gas te gebruiken om het gesmolten materiaal in de malvorm te laten uitzetten, wordt het voornamelijk gebruikt voor holle producten.

Toepassingsvoorbeelden: voedselflessen, chemische vaten, dagelijkse chemische verpakkingen, pesticideflessen, brandstoftanks, enz.

Deeltjesvereisten:

・Uitstekende smeltuitbreiding

・Hoge slagvastheid

・Kan productielijnen met een hoge capaciteit ondersteunen (zoals dubbelstation- of hogesnelheidsblaasvormen)

Industrietrend: Lichtgewicht geblazen flessen, multifunctionele co-extrusie en barrièrelaagontwerpen (zoals EVOH/PA) worden geleidelijk aan gangbaarder.

Extrusie: de hoofdrolspeler achter de schermen van continue productie

Toepasselijke materialen: LDPE, LLDPE, HDPE, EVA, PVC, PS, enz.

Procesbeschrijving: Het plastic wordt door de schroef in de verwarmingscilinder geduwd en het gesmolten plastic wordt continu in de gewenste vorm geperst

Toepassingsvoorbeelden: hoekbeschermers voor gebouwen, buizen, kabelafdekkingen, folies, afdichtstrips en speciaal gevormde materialen

Deeltjesvereisten:

・Stabiele smeltsterkte

・Smeltviscositeit die overeenkomt met het stroomafwaartse tractiesysteem

・Vrij van onzuiverheden en met gelijkmatige doorstroming

Industrietrends: Meerlaagse co-extrusie, microlaagstructuur en groene halogeenvrije kabelmaterialen worden geleidelijk de belangrijkste thema's in de extrusie-industrie.

Geblazen film: expert in containerproductie

Toepasselijke materialen: LDPE, LLDPE, HDPE, mPE, enz.

Procesbeschrijving: Het gesmolten plastic wordt door een ringvormige mal geperst en vervolgens door middel van een luchtstroom tot een film geblazen.

Toepassingsvoorbeelden: express bezorgtassen, supermarkt boodschappentassen, voedselverpakkingsfolies, landbouwfolies

Deeltjesvereisten:

・De smelt is gelijkmatig en vrij van onzuiverheden

・Goede hitte-sealbaarheid en transparantie (voor verpakking)

・Hoge sterkte en goede flexibiliteit (voor rekken/wikkelen)

Industrietrends: 5-9-laags gecoëxtrudeerde folies, functionele folies (anti-condens, anti-ultraviolet) en recyclebare verpakkingen met een volledig PE-structuur groeien snel.

Rotatiegieten: het "geheime wapen" voor holle onderdelen met een groot volume

Toepasselijke materialen: LLDPE, HDPE, EVA.

Proceskenmerken: Eerst worden de deeltjes verhit en gesmolten, vervolgens gedraaid en verspreid over de binnenwand van de mal. Na afkoeling krijgen ze vorm.

Typische toepassingen: watertanks, ijsemmers, buitenzitjes, verkeerskegels.

Deeltjesvereisten:

・De deeltjesgrootte wordt strikt gecontroleerd (meestal is verpoedering of micronisatie vereist).

・Goede thermische stabiliteit en koelingkrimpcontrole

Industrietrend: De vraag naar LLDPE-gemodificeerd poeder op de markt is toegenomen door de op maat gemaakte productie van grote en kleine series flexibele poeder.

2. Hoe kiest u de juiste plastic pellets op basis van de verwerkingsmethode?

De keuze van de juiste kunststof grondstofpellets heeft niet alleen invloed op de productprestaties, maar ook op de productie-efficiëntie en -opbrengst. Hier zijn onze aanbevelingen voor materiaalkeuze op basis van belangrijke productieprocessen:

| Verwerkingsmethode | Belangrijkste materiaalprestatievereisten | Aanbevolen pellettypen |

| Spuitgieten | Matige smeltindex, goede stijfheid | PP, TPU, PBT, ABS |

| Blaasvormen | Hoge slagvastheid, uitstekende smeltsterkte | HDPE, PP, meerlaagse copolymeren |

| Extrusie | Stabiele smeltstroom, weersbestendigheid | HDPE, PVC, EVA, PE-WAX |

| Film blazen | Hitteafdichting, optische helderheid | LLDPE, LDPE, mPE, EVA |

| Rotatiegieten | Thermische stabiliteit, lage kromtrekking | LLDPE-poeder, HDPE-pellets |

3. Nieuwe voorstellen over de "materiaalselectielogica" in de verwerking van kunststofgranulaat

Als leverancier van grondstoffen adviseren wij onze klanten om bij de aankoop van korrels rekening te houden met de volgende afmetingen bij het maken van een keuze voor de procesaansluiting:

・Geeft de verwerkingstechnologie de voorkeur aan materialen met een hoge vloeibaarheid of een hoge smeltindex?

・Is het producteindstuk een structureel onderdeel of een flexibele verpakking?

・Zijn er beperkingen op het gebied van milieubescherming, afbreekbaarheid of recycling?

・Is het geschikt voor meerlaagse co-extrusie, warmteafdichting, laminering en andere composietverwerkingsscenario's?

Voorbeelden van suggesties voor materiële aanpassing:

・LLDPE tegen LDPE:LLDPE is geschikt voor rekfolies of stevige verpakkingszakken met hogere eisen aan sterkte en treksterkte, terwijl LDPE vanwege de uitstekende verwerkbaarheid toepasbaar is in traditionele folies.

・TPU versus PVCTPU is milieuvriendelijker en heeft een sterkere elasticiteit, waardoor het geschikt is voor hoogwaardige sportartikelen of medische apparatuur. PVC is kostenvoordeel en geschikt voor traditionele bulktoepassingen zoals kabels, schoenzolen en transparante folies.

・Technische kunststoffen zoals PBT, VADER En POM worden vaak gebruikt in spuitgegoten onderdelen, hittebestendige elektrische apparaten, tandwielen en andere middelhoge en hoge kwaliteit structurele componenten.

4. Opkomende verwerkingstrends: de tweerichtingsvooruitgang van technologie en milieubescherming

Met de verbetering van de automatisering van de productie, de regelgeving op het gebied van milieubescherming en de functionele eisen ontstaat er geleidelijk een nieuwe generatie technologieën voor de verwerking van kunststofdeeltjes:

Meerlaagse gegoten film

・Het wordt veelal gebruikt in LLDPE en mPE materialen. De "integratie van lichtgewicht + functionele lagen" van verpakkingsstructuren is momenteel een populaire richting.

・Voordelen: De dikte van elke laag kan nauwkeurig worden geregeld, waardoor een geïntegreerde warmte-afdichtende eigenschap, barrière-eigenschap en bedrukbaarheid worden bereikt.

Lasergraveren en digitaal microschuimen

・Materialen zoals TPU, EVA en PA zijn geschikt voor lasergraveren/fijn snijden of fysieke schuimprocessen en worden veel gebruikt voor sportschoenzolen, functionele kledingaccessoires, etc.

・Trendhoogtepunten: Laag energieverbruik, hoge precisie en aanpasbaarheid aan duurzame productiescenario's.

Hoge transparantie injectie Pull-Blow geïntegreerd (ISBM)

・Bij het ISBM-proces worden spuitgieten, rekken en blaasgieten gecombineerd om de productie van PET-fleslichamen in één keer te voltooien.

・Voordelen: Verbetert de transparantie en mechanische eigenschappen, geschikt voor hoogwaardige verpakkingen van dranken en medicijnen.

Hogesnelheids 3D-printen (FDM/FFF) en hotmelt pellet-extrusie

・Het nieuwe type 3D-printapparatuur kan nu rechtstreeks kunststofkorrels gebruiken in plaats van filament, waardoor de kosten worden verlaagd en de materiaalvrijheid wordt vergroot.

・Materialentrend: Het direct printen van PA-, TPU-, PLA- en ABS-deeltjes wordt steeds volwassener.

5. Toekomstige trends in kunststofverwerking: synergetische verbetering van materialen en processen

Materiële hervorming gedreven door milieubeschermingsregelgeving

・Het materiaal moet de strategie van ‘verdunnen zonder de sterkte te verminderen’ ondersteunen

・"Zuivere deeltjes" zonder glijmiddelen of openingsmiddelen hebben de voorkeur

・Enkele structuren (zoals PE-PE) ondersteunen recyclebaarheid en hergebruik

Efficiënte verwerking is de kern geworden van de modernisering van apparatuur.

・De deeltjes moeten compatibel zijn met hogesnelheidsblaasfolie- en spuitgietapparatuur

・Het materiaal moet een breder verwerkingsvenster hebben en het risico op thermische ontleding moet worden verminderd

De groei van functionele eisen stimuleert de ontwikkeling van meerlaagse composietmaterialen:

・Voor co-extrusietechnologie is het nodig dat grondstoffen laag voor laag worden verdeeld (bijvoorbeeld anti-kras op de buitenste laag/hitteafdichting op de binnenste laag)

・Materialen zoals EVA, mPE, metalloceen PE en EVOH worden geleidelijk de kernmateriaalcombinaties

6. Conclusie: Wij verkopen niet alleen grondstoffen, maar zijn ook uw partner bij het verbeteren van uw vakmanschap

Als handelaar in kunststofkorrels weten wij als geen ander dat "het gebruik van de verkeerde grondstoffen dodelijker is dan het gebruik van dure". Wij bieden:

・Er zijn deeltjes met verschillende specificaties, vloeibaarheid en transparantie beschikbaar voor selectie

・Technische matchingondersteuning voor verschillende processen

・Selectie van duurzame ontwikkelingsmaterialen (ISCC-certificering, Green Label)

・Gratis monstertesten en procesoptimalisatie suggesties

Achter elk van uw vormgevingsprocessen moet een partner staan die materialen beter begrijpt.

Neem contact met ons op voor oplossingen op het gebied van kunststofkorrels die voldoen aan de eisen van uw apparatuur en producten.